À l'aide du set de table, ils ont pu créer leur propre carte de chaleur qui permet de suivre l'évolution du déploiement du VSM, en intégrant des éléments tels que :

Configurer: Les outils sont-ils synchronisés ? Recueillez-vous des données ?

Adoption : Combien sont-ils à utiliser la solution ? Avez-vous au moins une personne formée ?

Expertise : Avez-vous un autre champion pour vous aider avec des projets tels que Flow Distribution® et l'organisation autour des types de flux ?

Analyse des données : Avez-vous négligé l'encours de production ? Y a-t-il tellement de choses en cours que les équipes ne parviennent pas à faire passer le flux de travail ?

Optimisation du débit : Le temps de passage est l'une des choses les plus faciles à mesurer. Avec un incrément de programme de 90 jours, terminez-vous vos caractéristiques dans ce délai ? Avec des sprints de deux semaines, fermez-vous les histoires et les bogues pendant cette période ?

Get Started for FREE

Sign up with Facebook Sign up with X

I don't have a Facebook or a X account

| Tags |

|---|

Your new post is loading... Your new post is loading...

Your new post is loading... Your new post is loading...

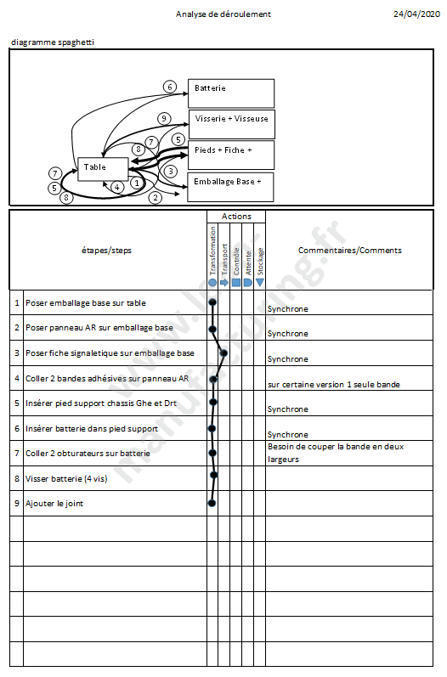

Exemple de problème : « on n’arrive pas à tenir le planning de production et on prend du retard ».5 pourquoi à 50 000 euros !

Tout se passe comme si l’entreprise était engluée dans les habitudes. Patrick se demande bien comment il va pouvoir faire évoluer son entreprise.

Mickael Ruau's insight:

Les 10 états d’esprit Kaizen(1) Abandonner les idées fixes, refuser l’état actuel des choses ;

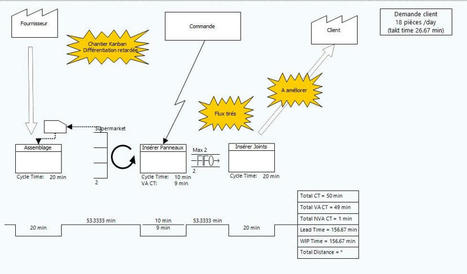

La création d'une carte de la chaîne de valeur permet d'identifier les gaspillages et à envisager plus facilement un état amélioré du processus à l'avenir.

From

www

face a une proposition, une réaction pourra être catégorisée en :

Seule l’objection est bloquante et doit être traitée. les concerns sont traités si on a le temps, et les opinions ne sont pas traitées, s’il y a eu une phase de réflexion (transparente) préalable.

A lire également :

France Stratégie prévoit 4 formes d’organisation du travail en 2030 : organisation apprenante, plateforme apprenante virtuelle, super intérim et néo taylorisme.

From

miro

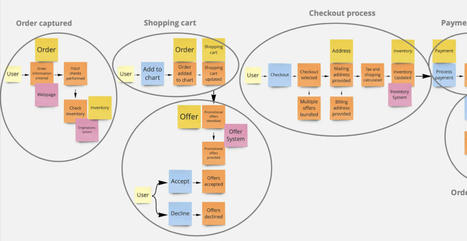

Discover how Judith Birmoser does Event Storming in Miro with Miroverse, the Miro Community Templates Gallery. View Judith's Miro templates.

Mickael Ruau's insight:

Event Storming is a communicative brainstorming method in which knowledge and understanding of a specific, delimited field of knowledge (a domain of expertise) is jointly developed and visualised in a workshop. The starting point are so-called domain events. The 4 evolution stages of Event Storming

The Gold Mine est le premier épisode de la trilogie rédigée par Michael et Freddy Ballé sur le sujet de la mise en œuvre du Lean Management. Tout comme les deux autres épisodes (The Lean Manager et Lead With Respect) il s’agit d’une fiction. Lorsqu’on a demandé à Michael les motifs derrière ce choix du Business Novel pour écrire sur le Lean, il a expliqué qu’il s’agissait selon lui de la forme de la plus adaptée pour « mettre en valeur la dimension pratique du Lean en l’inscrivant dans un contexte précis. »

Mickael Ruau's insight:

On retrouve ces quatre personnages principaux dans les 10 chapitres du livre, chapitres présentés dans l’ordre de la transformation à mettre en œuvre. La suite de ce billet ne décrit pas ces 10 chapitres mais s’intéresse plutôt aux idées qui me semblent les plus importantes. 1/ Comprendre la situation Le premier chapitre est un exemple de gemba : une visite terrain à travers laquelle les auteurs expliquent comment voir la valeur. Bobby le père donne une excellente explication de cette approche :

Il s’agit d’un point essentiel : dans le Lean on veut établir une compréhension factuelle de la situation et cela ne peut se faire qu’en allant sur le terrain. Par ailleurs, c’est ainsi que le construit le lien entre la stratégie et l’opérationnel, en s’intéressant au travail des opérationnels et aux obstacles qui leur empêchent de créer davantage de valeur. 2/ Qualité Une fois la situation comprise à travers l’observation sur le terrain, le premier sujet à traiter est toujours la qualité. Pour une raison qui nous échappe (et sur laquelle Michael a déjà écrit) on ne pense pas à cela en premier. On pense qu’en modifiant le processus ou en ré-organisant l’équipe, les résultats vont s’améliorer. Et on s’obstine malgré d’innombrables exemples qui nous prouvent le contraire. Car comme le dit The Gold Mine : la non-qualité a un coût et ces coûts se reflètent dans le prix des produits ou services que commercialisent l’entreprise. L’objectif est d’avoir un système qui permet de rendre ces problèmes de qualité visibles, et de montrer les pièces non conformes. Respecter les personnes c’est déjà donner à chacun, sur l’ensemble de la chaîne de production les moyens, de déterminer si oui ou non leur travail est de qualité (la notion de built-in quality). La stratégie consistant à déléguer la qualité à une équipe dédiée en bout de chaîne est une manière de dire au reste des équipes que la qualité n’est pas leur sujet : cela encourage inconsciemment la non qualité sur l’ensemble de l’entreprise. Et c’est précisément ce message que combattent nos 4 amis. 3/ Priorités A plusieurs reprises, inlassablement, le vieux loup de mer revient sur l’ordre de mise en œuvre du Lean dans l’entreprise :

4/ Inventaire

Par démagogie, on réduit parfois le Lean à du bon sens mais nous sommes ici à l’opposé des intuitions habituelles. Par ailleurs, comme l’on souhaite que les opérateurs n’aient sous la main que les choses dont ils ont besoin autour d’eux, il leur faut un poste de travail de taille limitée que l’on ne veut pas encombrer avec des pièces inutiles (dans le sens où il n’en a pas besoin maintenant). Les auteurs expliquent que cet inventaire est créé par la différence du flux entre deux processus. Si l’on parvient à bien lisser la charge, on peut tirer le flux sans avoir besoin de trop d’inventaire. Le risque étant de supprimer les stocks intermédiaires (approche radicale) sans avoir au préalable supprimé les causes de variations.

5/ Stratégie Bobby insiste sur les deux priorités de l’entreprise de Philip : livrer les machines au client en premier lieu, puis réduire les stocks.

Une autre assertion contre-intuitive dans l’entreprise telle que nous la connaissons aujourd’hui.

Les auteurs de rajouter ce point essentiel :

6/ Management Toyota a un team leader pour chaque groupe de 5 à 7 opérateurs et un manager pour 3 team leaders. Toyota a donc davantage de supervision sur le terrain que les entreprises classiques et cela s’avère beaucoup plus efficace. Harada et Ohno en expliquent la raison : ces encadrants sont en charge de garantir le flux continu et l’amélioration continue.

7/ 5S et standard

L’analogie intéressante entre l’entretien de son bateau et la politique de Total Productive Maintenance :

Même si les auteurs ont choisi de parler de standard en privilégiant la dimension 5S c’est probablement parce qu’il s’agit du premier point sur lequel insistent les sensei . Ils rappellent la raison d’être du standard :

8/ Kaizen

9/ Finance Il s’agit d’un point bien évidemment capital pour un dirigeant. Même si l’objectif de toute transformation Lean est de placer l’ensemble des équipes dans une dynamique d’amélioration continue, au final ce qui importe c’est la viabilité de l’entreprise et des emplois. Et cela est garanti par une situation financière améliorée. Comme l’indique le titre du premier chapitre : Profit is King but Cash Rules, un des avantages incomparables du Lean avec l’approche par flux limitant les stocks est de libérer rapidement de la trésorerie. C’est cette trésorerie qui va garantir une plus grande autonomie à l’entreprise, et sa capacité à investir dans de nouveaux produits et de nouveaux emplois. Les auteurs invitent au sujet de l’équilibre financier à changer de perspective :

Un ouvrage essentiel pour raconter la découverte de cette opportunité stratégique pour l’entreprise.

"Le Gold Mine, un récit lean" est désormais un classique. A la fois manuel et roman, ce livre met en lumière un principe essentiel du Lean : les personnes avant tout.

Mickael Ruau's insight:

L’ouvrage montre au lecteur comment passer d’un problème de gestion à sa résolution par l’adoption de nouveaux outils de management sur le terrain et l’implication de tous. Le récit suit les personnages dans leur apprentissage et transformation personnelle qui permettent un retour à la rentabilité et à la croissance de leur entreprise. Pour James P. Womack, président et fondateur du Lean Enterprise Institute, Le Gold mine est une mine d’or pour ceux qui veulent créer des entreprises lean. Ce livre réussit mieux que tout autre ouvrage à aborder exhaustivement les dimensions humaines et techniques d’une transformation lean. Selon Daniel T. Jones, chairman et fondateur de la Lean Enterprise Academy, cet ouvrage de référence est un compagnon passionnant auquel vous reviendrez pour mener à bien votre démarche lean. Il est le fruit d’une collaboration unique : Freddy Ballé, pionnier des systèmes lean en Europe, et Michael Ballé, chercheur et auteur en management. Freddy Ballé a été directeur du Produit et des Méthodes de Renault. En 1976, il découvre Toyota et, directeur technique de Valeo, met en place le premier système lean complet en France inspiré du Toyota Production System. Directeur général de Sommer-Allibert, puis chez Faurecia, Freddy Ballé est le praticien le plus reconnu dans le domaine du lean. Avec son fils, il a créé Excellence Systems Group Consultants. Michael Ballé est chercheur en Sciences humaines et en Sciences cognitives. Il est l’auteur de nombreux livres de management et accompagne les directions dans leurs transformations lean en France comme à l’étranger. Cofondateur de l’Institut Lean France, il accompagne de nombreux dirigeants sur le terrain.

From

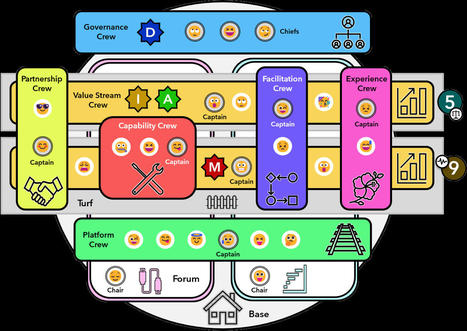

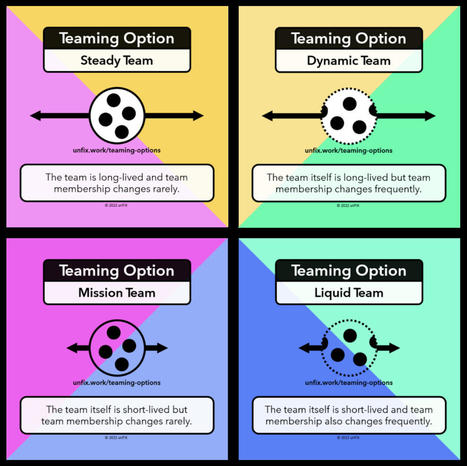

unfix

Design an organization that acts fast on threats or opportunities and places customer experience over product development. Make your organizational structure ready for hybrid working, open innovation and continuous transformation.

Il est temps de trouver une alternative à SAFe, LeSS, le "modèle Spotify" ou aux organisations matricielles. Découvez unFIX ! |

L’entreprise a mis en œuvre 4 solutions simples qui ont réduit le stress de tous :

Dans ce troisième article d'une série sur le SMED, nous voyons les pièges à éviter et les bonnes pratiques pour réussir une démarche SMED.

Quand mettre en œuvre cette cartographie

Essential concepts mostly missing in popular frameworks

From

www

Imagine you are a nuclear submarine captain that is about to take control of the Navy's best ships with the best crew. Shortly before taking command you are given new orders to take control of a different submarine with low company morale, high levels of disengagement, and a turnover rate [...]

Mickael Ruau's insight:

What you will learn in this episode

Lisez aussi :

Ces 6 règles, proposées par Yves Morieux et Peter Tollman du Boston Consulting Group (cabinet de conseil en stratégie) dans leur ouvrage « Smart Simplicity« , sont :

Je vous invite à lire cet ouvrage ou à regarder cette conférence d’Yves Morieux, pour découvrir l’argumentaire.

La trinité « Mesure / Responsabilité / Clarté » est accusée de faire dérailler le fonctionnement des organisations, dans un modèle de management obsolète.

Les auteurs mettent en cause en particulier le détail dans la modélisation de processus, la mesure d’indicateurs de performance et le middle management.

Je vous livre ce que j’en retiens :

From

aqoba

7 livres références de la transformation d'entreprise à mettre sur votre table de chevet

From

aqoba

Avez-vous entendu parler d'unFIX ? |