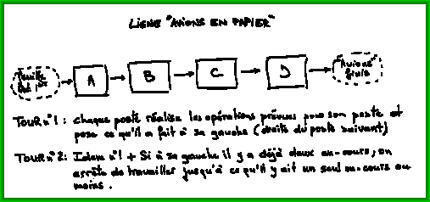

Le flux unitaire est donc plus efficient que le flux par lot ! De plus, le client peut disposer de la première enveloppe au bout de 13 secondes alors qu’il doit attendre plus de 3′ en flux par lots. A l’échelle d’un processus industriel classique, le seul moyen d’avoir des délais de livraison courts serait de faire du stock. Entre les stocks d’en-cours (les « tas ») et les stocks de produits finis nécessaires, ça fait beaucoup de trésorerie mobilisée.

Par ailleurs le flux unitaire apporte également l’avantage important de repérer rapidement tout défaut de qualité. Au lieu d’attendre qu’un tas passe à l’étape d’après, on voit immédiatement s’il y a un problème et on réagit tout de suite.

Get Started for FREE

Sign up with Facebook Sign up with X

I don't have a Facebook or a X account

Your new post is loading... Your new post is loading...

Your new post is loading... Your new post is loading...

Current selected tag: 'lean'. Clear

La photo de cet article représente une extrudeuse à flexibles vue dans une usine d’un pays émergent. Elle me semble illustrer parfaitement une approche qui convient bien à beaucoup d’entreprises : investir au plus simple, au moins coûteux et au plus efficient.

Il faut du temps, beaucoup de temps

Mickael Ruau's insight:

Quelques sources d’inspiration et liens utilesune excellente présentation, en anglais malheureusement, de Karen Martin (dont le beau slogan est « profit through simplicity ™» « des profits par la simplicité ») : « the outstanding organization : the power of discipline » (l’organisation exceptionnelle : le pouvoir de la discipline) – Le diaporama ou la vidéo

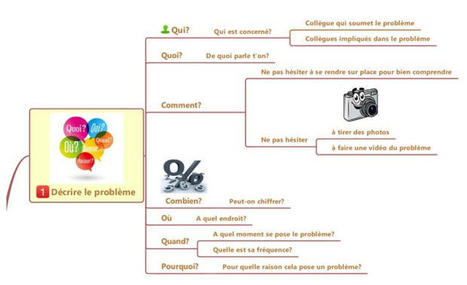

Standardiser, ce n’est pas décrire des pratiques

Christelle BELLEC m’a communiqué début juillet la carte mentale qu’elle a réalisé pour synthétiser le processus de résolution de problème qu’elle met en oeuvre dans son entreprise depuis quelques mois. Christelle m’a autorisé à diffuser ce document auprès des lecteurs de ce site internet.

Ces 6 règles, proposées par Yves Morieux et Peter Tollman du Boston Consulting Group (cabinet de conseil en stratégie) dans leur ouvrage « Smart Simplicity« , sont :

Je vous invite à lire cet ouvrage ou à regarder cette conférence d’Yves Morieux, pour découvrir l’argumentaire.

La trinité « Mesure / Responsabilité / Clarté » est accusée de faire dérailler le fonctionnement des organisations, dans un modèle de management obsolète.

Les auteurs mettent en cause en particulier le détail dans la modélisation de processus, la mesure d’indicateurs de performance et le middle management.

The Gold Mine est le premier épisode de la trilogie rédigée par Michael et Freddy Ballé sur le sujet de la mise en œuvre du Lean Management. Tout comme les deux autres épisodes (The Lean Manager et Lead With Respect) il s’agit d’une fiction. Lorsqu’on a demandé à Michael les motifs derrière ce choix du Business Novel pour écrire sur le Lean, il a expliqué qu’il s’agissait selon lui de la forme de la plus adaptée pour « mettre en valeur la dimension pratique du Lean en l’inscrivant dans un contexte précis. »

Mickael Ruau's insight:

On retrouve ces quatre personnages principaux dans les 10 chapitres du livre, chapitres présentés dans l’ordre de la transformation à mettre en œuvre. La suite de ce billet ne décrit pas ces 10 chapitres mais s’intéresse plutôt aux idées qui me semblent les plus importantes. 1/ Comprendre la situation Le premier chapitre est un exemple de gemba : une visite terrain à travers laquelle les auteurs expliquent comment voir la valeur. Bobby le père donne une excellente explication de cette approche :

Il s’agit d’un point essentiel : dans le Lean on veut établir une compréhension factuelle de la situation et cela ne peut se faire qu’en allant sur le terrain. Par ailleurs, c’est ainsi que le construit le lien entre la stratégie et l’opérationnel, en s’intéressant au travail des opérationnels et aux obstacles qui leur empêchent de créer davantage de valeur. 2/ Qualité Une fois la situation comprise à travers l’observation sur le terrain, le premier sujet à traiter est toujours la qualité. Pour une raison qui nous échappe (et sur laquelle Michael a déjà écrit) on ne pense pas à cela en premier. On pense qu’en modifiant le processus ou en ré-organisant l’équipe, les résultats vont s’améliorer. Et on s’obstine malgré d’innombrables exemples qui nous prouvent le contraire. Car comme le dit The Gold Mine : la non-qualité a un coût et ces coûts se reflètent dans le prix des produits ou services que commercialisent l’entreprise. L’objectif est d’avoir un système qui permet de rendre ces problèmes de qualité visibles, et de montrer les pièces non conformes. Respecter les personnes c’est déjà donner à chacun, sur l’ensemble de la chaîne de production les moyens, de déterminer si oui ou non leur travail est de qualité (la notion de built-in quality). La stratégie consistant à déléguer la qualité à une équipe dédiée en bout de chaîne est une manière de dire au reste des équipes que la qualité n’est pas leur sujet : cela encourage inconsciemment la non qualité sur l’ensemble de l’entreprise. Et c’est précisément ce message que combattent nos 4 amis. 3/ Priorités A plusieurs reprises, inlassablement, le vieux loup de mer revient sur l’ordre de mise en œuvre du Lean dans l’entreprise :

4/ Inventaire

Par démagogie, on réduit parfois le Lean à du bon sens mais nous sommes ici à l’opposé des intuitions habituelles. Par ailleurs, comme l’on souhaite que les opérateurs n’aient sous la main que les choses dont ils ont besoin autour d’eux, il leur faut un poste de travail de taille limitée que l’on ne veut pas encombrer avec des pièces inutiles (dans le sens où il n’en a pas besoin maintenant). Les auteurs expliquent que cet inventaire est créé par la différence du flux entre deux processus. Si l’on parvient à bien lisser la charge, on peut tirer le flux sans avoir besoin de trop d’inventaire. Le risque étant de supprimer les stocks intermédiaires (approche radicale) sans avoir au préalable supprimé les causes de variations.

5/ Stratégie Bobby insiste sur les deux priorités de l’entreprise de Philip : livrer les machines au client en premier lieu, puis réduire les stocks.

Une autre assertion contre-intuitive dans l’entreprise telle que nous la connaissons aujourd’hui.

Les auteurs de rajouter ce point essentiel :

6/ Management Toyota a un team leader pour chaque groupe de 5 à 7 opérateurs et un manager pour 3 team leaders. Toyota a donc davantage de supervision sur le terrain que les entreprises classiques et cela s’avère beaucoup plus efficace. Harada et Ohno en expliquent la raison : ces encadrants sont en charge de garantir le flux continu et l’amélioration continue.

7/ 5S et standard

L’analogie intéressante entre l’entretien de son bateau et la politique de Total Productive Maintenance :

Même si les auteurs ont choisi de parler de standard en privilégiant la dimension 5S c’est probablement parce qu’il s’agit du premier point sur lequel insistent les sensei . Ils rappellent la raison d’être du standard :

8/ Kaizen

9/ Finance Il s’agit d’un point bien évidemment capital pour un dirigeant. Même si l’objectif de toute transformation Lean est de placer l’ensemble des équipes dans une dynamique d’amélioration continue, au final ce qui importe c’est la viabilité de l’entreprise et des emplois. Et cela est garanti par une situation financière améliorée. Comme l’indique le titre du premier chapitre : Profit is King but Cash Rules, un des avantages incomparables du Lean avec l’approche par flux limitant les stocks est de libérer rapidement de la trésorerie. C’est cette trésorerie qui va garantir une plus grande autonomie à l’entreprise, et sa capacité à investir dans de nouveaux produits et de nouveaux emplois. Les auteurs invitent au sujet de l’équilibre financier à changer de perspective :

Un ouvrage essentiel pour raconter la découverte de cette opportunité stratégique pour l’entreprise.

"Le Gold Mine, un récit lean" est désormais un classique. A la fois manuel et roman, ce livre met en lumière un principe essentiel du Lean : les personnes avant tout.

Mickael Ruau's insight:

L’ouvrage montre au lecteur comment passer d’un problème de gestion à sa résolution par l’adoption de nouveaux outils de management sur le terrain et l’implication de tous. Le récit suit les personnages dans leur apprentissage et transformation personnelle qui permettent un retour à la rentabilité et à la croissance de leur entreprise. Pour James P. Womack, président et fondateur du Lean Enterprise Institute, Le Gold mine est une mine d’or pour ceux qui veulent créer des entreprises lean. Ce livre réussit mieux que tout autre ouvrage à aborder exhaustivement les dimensions humaines et techniques d’une transformation lean. Selon Daniel T. Jones, chairman et fondateur de la Lean Enterprise Academy, cet ouvrage de référence est un compagnon passionnant auquel vous reviendrez pour mener à bien votre démarche lean. Il est le fruit d’une collaboration unique : Freddy Ballé, pionnier des systèmes lean en Europe, et Michael Ballé, chercheur et auteur en management. Freddy Ballé a été directeur du Produit et des Méthodes de Renault. En 1976, il découvre Toyota et, directeur technique de Valeo, met en place le premier système lean complet en France inspiré du Toyota Production System. Directeur général de Sommer-Allibert, puis chez Faurecia, Freddy Ballé est le praticien le plus reconnu dans le domaine du lean. Avec son fils, il a créé Excellence Systems Group Consultants. Michael Ballé est chercheur en Sciences humaines et en Sciences cognitives. Il est l’auteur de nombreux livres de management et accompagne les directions dans leurs transformations lean en France comme à l’étranger. Cofondateur de l’Institut Lean France, il accompagne de nombreux dirigeants sur le terrain.

Ce guide gratuit, rédigé par des praticiens expérimentés, vous aidera à démarrer la mise en œuvre de trois techniques lean fondamentales pour améliorer vos pratiques agiles :

Henrik Kniberg discusses the journey to writing his latest book "Lean from the Trenches", the translation of the Agile Manifesto as well as his recent travels and Lean Startup projects.

Mickael Ruau's insight:

It’s a geeky way to phrase it but yes, debug and optimize and refactor, right; debug is in terms of helping companies solve problems, and optimize in the sense of help companies do whatever they do better or faster or; and what was the last one?

Ils n’ont, pour l’instant, jamais tiré d’andon et leurs bacs rouges (=bannettes à problèmes) sont toujours vides… Comme s’ils n’avaient aucun problème.

Courbe d'apprentissage - WikipédiaUne courbe d'apprentissage est une représentation graphique de l'apprentissage avec l'expérience. Cette courbe décrit notamment la relation entre la production cumulée d'une entreprise et les quantités de facteurs nécessaires pour produire chaque unité. Une règle informelle dit que " lorsqu'on double son expérience industrielle, on arrive à réduire ses coûts de 30 % ".

Mickael Ruau's insight:

Usage pratiqueLa plupart des contrats négociés aujourd'hui comportent donc des clauses de variation de prix tenant compte de la courbe d'apprentissage du sous-traitant, qui va sous-traiter de mieux en mieux en inventant de nouveaux procédés, en s'équipant de machines nouvelles... mais si et seulement s’il a la garantie de pouvoir amortir tout cela sur une série suffisamment longue. Le reste appartient aux techniques de négociation. Le chiffre de 30 % de baisse de coût à chaque doublement de taille des séries sert de point de départ aux négociations pour toutes les séries à partir de la première, voire de la présérie. Ensuite, on négocie pied à pied quelques points de détail avec une argumentation de préférence solide.

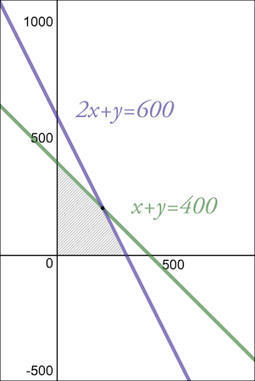

La programmation linéaire est une méthode d’optimisation permettant de déterminer la solution optimale à un problème mathématique formulé avec des équations dites linéaires.

La programmation linéaire est largement utilisée dans la recherche opérationnelle, qui est l'ensemble des méthodes et techniques orientées vers la recherche du meilleur choix dans la façon d'opérer, en vue d'aboutir au résultat visé ou au meilleur résultat possible. Elle est aussi utilisée dans la gestion d’entreprise pour de la planification, de la production, le transport ou dans la R&D. Bien que les problèmes de gestion modernes soient en constante évolution, la plupart des entreprises cherchent et continueront à chercher à maximiser leurs profits en minimisant les coûts. En utilisant la programmation linéaire, beaucoup de problèmes peuvent être formulés et résolus de manière optimale.

Mickael Ruau's insight:

Résolution du problème en Python en utilisant PuLPPuLP est une bibliothèque open source pour la programmation linéaire en Python. Elle met à disposition tous les outils pour modéliser un problème et les résoudre en faisant appel à différents types de solveurs standards utilisant des algorithmes de résolution différents. C'est en fait un wrapper qui permet la formulation du problème en Python. |

Dans l’entreprise A, des cadres expérimentés se réunissent plusieurs fois et dessinent un plan très précis de leur projet. Ils en parlent ensuite aux personnes de l’atelier dans des réunions d’une vingtaine de personne. Le Directeur de Production montre le nouveau plan aux employés et leur demandent ce qu’ils en pensent. Il y a peu de réponses, les gens disent que ça a l’air bien. L’implantation est réalisée pendant la fermeture de l’usine.

L’entreprise a mis en œuvre 4 solutions simples qui ont réduit le stress de tous :

Je vous livre ce que j’en retiens :

Après avoir vu les 3 principes fondamentaux, analysons les 7 concepts qui réfèrent aux 7 méthodes Kaizen qui transforment la philosophie Kaizen en une méth

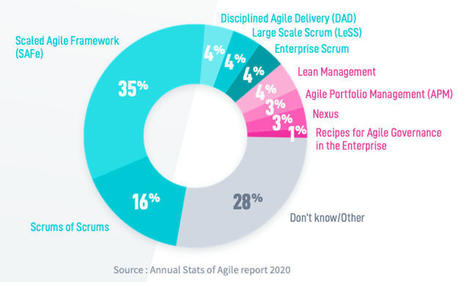

Comment choisir son framework d'agilité à l'échelle ? Voici la quatrième question de notre série Q&A sur l'agilité à l'échelle et SAFe.

On peut ainsi envisager que les plus grosses occasions de réduction de coûts et de délais se trouvent à l’extérieur de l’entreprise. Voici un aperçu des résultats qui pourraient être atteints après l’implantation d’une approche efficace de collaboration client-fournisseur :

Mickael Ruau's insight:

Qu’est ce que la collaboration client-fournisseur?Contrairement à ce que certains peuvent penser, la collaboration client-fournisseur ne s’arrête pas seulement à de bonnes relations avec vos fournisseurs. Il s’agit plutôt de l’établissement d’une méthode de travail connue, commune et optimisée entre vous et vos fournisseurs, qui vous permettra de réduire les coûts et d’augmenter la qualité de votre service à la clientèle. Cette méthode recherche l’optimisation des processus de transfert de l’information, la compréhension bilatérale des objectifs des deux entreprises, une planification de production synchronisée sur toute la chaîne d’approvisionnement et un partage des risques reliés au développement de produits et au maintien d’inventaire.

FREE E-BOOKS > Shmula Guide to the Toyota 7 Wastes This eBook is 26 pages long and explains the 7 Wastes and shows examples in various industries such as Human Resources, Paid Search Marketing, Healthcare, Medical Records, Environment, and others. Includes Observation Form. 5s Workplace Organization eBook Training5S is considered a first step to […] |